$33

Haulotte Forklift SIGMA 16 – SIGMA 46 Wartungshandbuch – PDF DOWNLOAD

Haulotte Forklift SIGMA 16 – SIGMA 46 Wartungshandbuch – PDF DOWNLOAD

FILE DETAILS:

Haulotte Forklift SIGMA 16 – SIGMA 46 Wartungshandbuch – PDF DOWNLOAD

Language : German

Pages :122

Downloadable : Yes

File Type : PDF

SIGMA 16 – SIGMA 46 –

SIGMA 16 PRO – SIGMA 46 PRO

TABLE OF CONTENTS:

Haulotte Forklift SIGMA 16 – SIGMA 46 Wartungshandbuch – PDF DOWNLOAD

Wartungshandbuch 1

SIGMA 16 – SIGMA 46 – 1

SIGMA 16 PRO – SIGMA 46 PRO 1

A 3

Verantwortlichkeiten und Verpflichtungen 3

1 – Vorwort 7 3

2 – Verantwortlichkeiten 9 3

21 – Haftung des Eigentümers 9 3

211 – Produktänderung 9 3

22 – Haftung des Technikers 9 3

3 – Verpflichtungen HAULOTTE® 10 3

31 – HAULOTTE Services® 10 3

32 – Aus- und Weiterbildung 10 3

33 – Produktinformation 10 3

331 – Einrichtung der Sicherheitskampagnen der Hersteller 11 3

4 – Garantiebedingungen 11 3

B 3

Sicherheit am Arbeitsplatz 3

1 – Allgemeine Sicherheitsvorschriften 13 3

11 – Gefahren durch ungewollte Bewegungen 13 3

12 – Stromschlaggefahr 14 3

13 – Explosions- / Brandgefahr 15 3

2 – Sicherheitsregeln Energiequelle Motorisierung 16 3

21 – Allgemeine Sicherheit und spezifische Eingriffe am Energiespeichersystem 16 3

C 4

Bedeutungserklärung 4

1 – HAULOTTE Activ’Screen 2 17 4

2 – Liste der Stellorgane und Sensoren 23 4

21 – Sensoren und Stellorgane 23 4

3 – Verbrauchsteile(Öle) 27 4

31 – Hydrauliköl 27 4

32 – Öl des Getriebemotors 28 4

33 – Konservierungsöl des Zylinders 28 4

34 – Schmierfett 29 4

35 – Verbrauchsteile 30 4

4 – Geschwindigkeit der Bewegungen 31 4

D 4

Zeitplan für Kontrollen und Wartungsarbeiten 4

1 – Inspektionsprogramm 33 4

2 – Tägliche Inspektion 33 4

3 – Präventive Wartung 34 4

4 – Periodische Inspektion 38 4

5 – Generalüberholung 40 4

Datenblätter Maschine 5

MP0001 – Verfahren zum Anziehen der Räder 41 5

MP0006 – Auswechseln des Hydraulikölfilters 43 5

MP0011 – Prüfung der Gleitschuhe 47 5

MP0013 – Füllstand Hydrauliktank 49 5

MP0014 – Leerung des Hydrauliktanks 53 5

MP0015 – Prüfung Spannen Lastmesszelle 57 5

MP0016 – Prüfung Spannung Drehzylinder 61 5

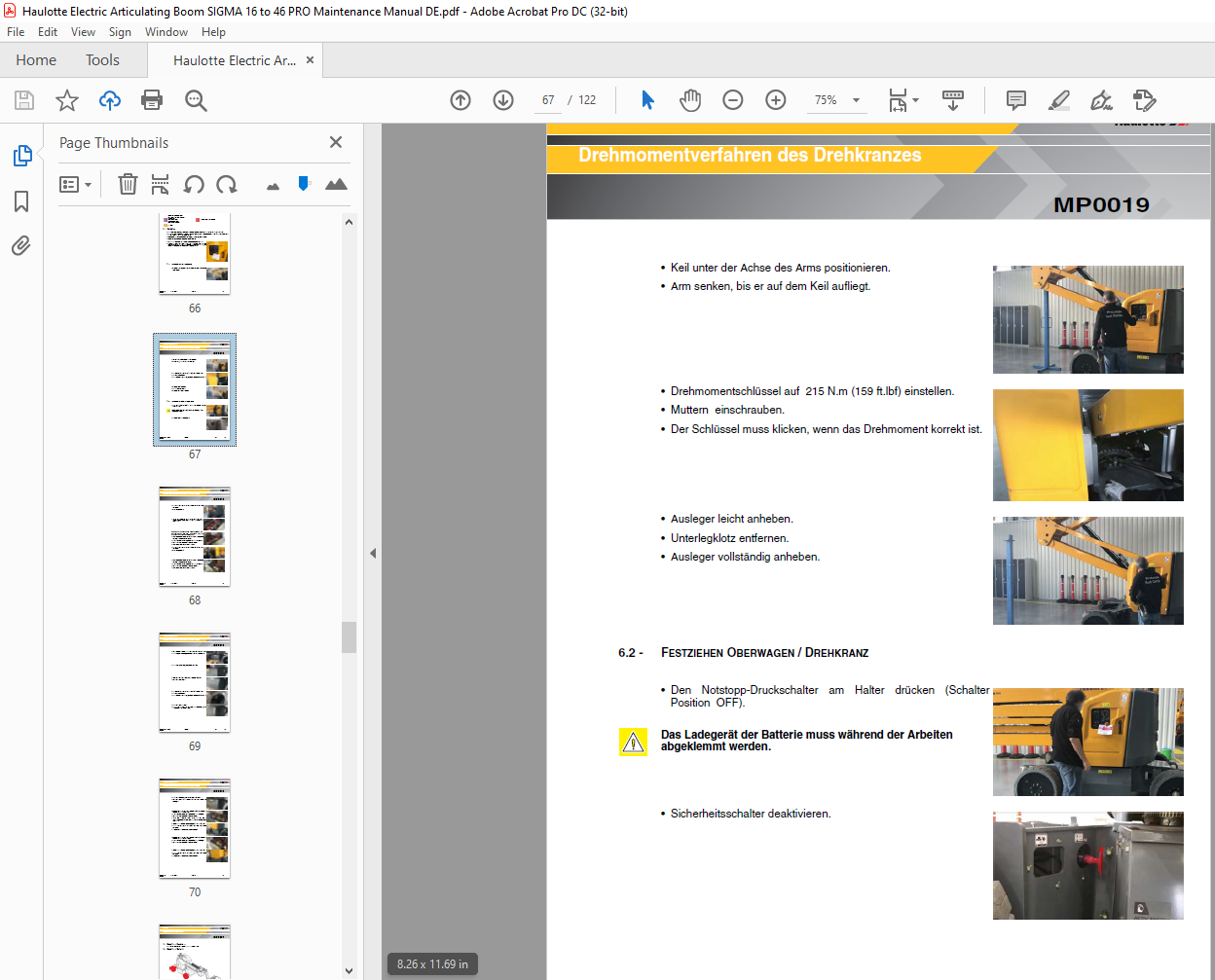

MP0019 – Drehmomentverfahren des Drehkranzes 65 5

MP0027 – Lensystem Schmieren 71 5

MP0028 – Schmierung der Gleitschuhe 75 5

MP0043 – Entleerung Radgetriebe 79 5

MP0044 – Schmierung Ausrichtungssystem 85 5

MP0049 – Elektrolytstand der Batterien 89 5

MP0051 – Prüfung Spannung Drehzylinder 93 5

MP0052 – Die Kohlebürsten des Elektromotors kontrollieren 95 5

MS0285 – Vorbereitung von Wartungsarbeiten 99 5

MS0360 – Konfigurierung der Wartung 101 5

E 5

Elektrisches und hydraulisches Schaltbild 5

1 – Elektrisches Schaltbild 108 5

2 – Hydraulikschema 118 5

F 5

Aufzeichnungen 5

1 – Arbeitseinsatzregister 121 5

Verantwortlichkeiten und Verpflichtungen 7

1 – Vorwort 7

Sie haben eine HAULOTTE®-Maschine gekauft, und wir bedanken uns für Ihr Vertrauen 7

Die Arbeitsbühne ist eine mechanische Vorrichtung, die hauptsächlich dafür geplant und gebaut wurde, Personal mit seinen Werkzeugen und Ausrüstungen in hoher Arbeitshöhe zu positionieren Jegliche andere Verwendung oder Änderungen/Umbauten der 7

Dieses Handbuch liefert dem Besitzer, Bediener und Wartungstechniker vor Ort alle erforderlichen und detaillierten Informationen zur präventiven Wartung, die an der Maschine durchgeführt werden muss 7

Es wird empfohlen, dass ausschließlich ein geschultes Personal diese Arbeiten ausführt 7

Wir möchten Sie insbesondere auf folgende Punkte aufmerksam machen : 7

• Einhaltung der Sicherheitshinweise (Maschine – Bedienung – Umwelt) 7

• Eine Bedienung gemäss der Leistungsgrenzen des Materials 7

Das Wartungshandbuch ist ausschließlich für die auf dem Umschlag des Handbuchs aufgeführten HAULOTTE® Produkte bestimmt 7

Der Wartungstechniker vor Ort ist verpflichtet, die von HAULOTTE® empfohlenen regelmäßigen Wartungsarbeiten durchzuführen 7

Die Wartungsarbeiten sind für das ordentliche Funktionieren der Maschine unerlässlich 7

Das Nichterfolgen der regelmäßigen Wartungsarbeiten kann die Ungültigerklärung der Garantie zur Folge haben : 7

• Probleme bezüglich der Sicherheit des Bedieners 7

• Verlust der Zuverlässigkeit der Maschine und Minderung der Lebensdauer 7

• Fehlfunktionen der Maschine 7

• Ungültigerklärung der Garantie 7

Um eine optimale Wartung zu gewährleisten, empfehlen wir Ihnen, sich an die erfahrenen Techniker von HAULOTTE® zu wenden, die über die Originalersatzteile, die entsprechende Dokumentation und die geeigneten Werkzeuge verfügen 7

Symbole 8

2 – Verantwortlichkeiten 9

21 – Haftung des Eigentümers 9

Der Inhaber (oder Mieter) muss den Techniker über die im Bedienungs- und Wartungshandbuch enthaltenen Anleitungen informieren 9

Der Inhaber (oder Mieter) muss alle fehlenden Handbücher oder Markierungen ersetzen; dies betrifft auch den schlechten Zustand von Handbüchern/Markierungen 9

Zusätzliche Exemplare können beim HAULOTTE Services® bestellt werden 9

Der Eigentümer (oder Mieter) ist für die Einhaltung und Anwendung der geltenden, lokalen Vorschriften für die Wartung der Maschine verantwortlich 9

211 – Produktänderung 9

Ein Produkt von HAULOTTE® ohne schriftliche Genehmigung von HAULOTTE® zu verändern, kann zu Sicherheitsproblemen führen 9

Auch geringste Änderungen können Haulotte Auslegungsparameter, lokale Vorschriften und Industrienormen verletzen 9

Wenn Sie am Produkt eine Änderung vornehmen möchten, stellen Sie bitte eine schriftliche Anfrage an HAULOTTE® 9

22 – Haftung des Technikers 9

Der Techniker muss den Inhalt dieses Handbuchs, der Bedienungsanleitungen und der auf der Maschine angebrachten Hinweise lesen und verstehen 9

Der Techniker muss den Inhaber (oder Verleiher) auf fehlende Handbücher und Hinweise, solche in schlechtem Zustand, und alle Fehlfunktionen der Maschine hinweisen 9

3 – Verpflichtungen HAULOTTE® 10

31 – HAULOTTE Services® 10

HAULOTTE Services® steht auf allen 5 Kontinenten über ein breites Netz an eigenen gut geschulten Technikern zu Ihrer Verfügung, die sich Ihren Bedürfnissen annehmen 10

Unser Kundendienst HAULOTTE Services® steht Ihnen jederzeit zur Verfügung und garantiert Ihnen auch nach Ablauf der Garantiezeit Service, wie Sie ihn wünschen : 10

32 – Aus- und Weiterbildung 10

Sie möchten Ihre Mitarbeiter an der Benutzung und/oder Wartung Ihrer HAULOTTE®-Maschine schulen? Kontaktieren Sie Ihre Filiale 10

Die Schulungen von HAULOTTE® begleiten die Weiterbildung Ihrer Mitarbeiter 10

Unsere Ausbilder sind pädagogisch geschult,kennen sich bestens mit den Produkten von HAULOTTE® und den jüngsten technologischen Innovationen aus 10

33 – Produktinformation 10

Im Interesse einer kontinuierlichen Verbesserung der Zuverlässigkeit, Sicherheit seiner Maschinen, stellt HAULOTTE® über die Website wwwe-technical-informationcom die folgenden Unterlagen zur Verfügung : 10

331 – Einrichtung der Sicherheitskampagnen der Hersteller 11

Es ist zwingend vorgeschrieben, die vom Hersteller eingerichteten Sicherheitskampagnen durchzuführen Alle diese Kampagnen können auf unserer Website eingesehen werden 11

Melden Sie sich auf unserer Website an : wwwhaulottecom 11

4 – Garantiebedingungen 11

Unsere Garantiebedingungen und Erweiterungsverträge stehen nun auf den Websites unseres Vertriebsnetzes zur Verfügung : wwwhaulottecom 11

Sicherheit am Arbeitsplatz 13

1 – Allgemeine Sicherheitsvorschriften 13

Vor jeder Wartungsarbeit ist die Maschine in Wartungskonfiguration zu setzen : 13

• Sektion MS0285 – Oberwagenverriegelung 13

• Sektion MS0360 – Konfigurierung der Wartung 13

11 – Gefahren durch ungewollte Bewegungen 13

Seien Sie sich der Möglichkeit unkontrollierter Bewegungen bewusst und halten Sie sich immer an die folgenden Regeln : 13

12 – Stromschlaggefahr 14

Die Maschine ist elektrisch nicht isoliert und bietet keinen Schutz bei Kontakt mit oder Nähe zu stromführenden Leitungen 14

Halten Sie den Lift immer von Stromleitungen entfernt, um zu verhindern, dass er unbeabsichtigt in einen unsicheren Bereich gerät 14

Beachten Sie die örtlich geltenden Vorschriften und den Sicherheitsabstand 14

Sicherheitsmindestabstand 14

Die Maschine darf nicht betrieben werden : 14

13 – Explosions- / Brandgefahr 15

2 – Sicherheitsregeln Energiequelle Motorisierung 16

21 – Allgemeine Sicherheit und spezifische Eingriffe am Energiespeichersystem 16

MS0360 – Konfigurierung der Wartung 16

Wenn Sie Arbeiten an stromführenden Kreisläufen durchführen müssen(zum Beispiel für die Messung von Spannungen und/oder Stromkreisen), ohne die Maschine zu sperren, stellen Sie sicher, dass : 16

HInweis auf Spannungen und Stromstärken, die an der Maschine anliegen : 16

Bedeutungserklärung 17

1 – HAULOTTE Activ’Screen 2 17

Beim Start und während des Betriebs der Maschine zeigt das LCD Display “Activ’Screen” auf dem unteren Steuerpult in Echtzeit den Betriebszustand der Maschine an 17

Bedieneinheit und Anzeigen 17

Bedieneinheit und Anzeigen 17

Bedieneinheit und Anzeigen 18

Bedieneinheit und Anzeigen 19

Bedieneinheit und Anzeigen 20

Bedieneinheit und Anzeigen 21

Bedieneinheit und Anzeigen 21

Bedieneinheit und Anzeigen 22

Wasserstand Batterien tief : 22

2 – Liste der Stellorgane und Sensoren 23

21 – Sensoren und Stellorgane 23

Sensoren und Stellorgane – 1 23

Sensoren und Stellorgane – 2 24

Sensoren und Stellorgane – 3 25

3 – Verbrauchsteile (Öle) 27

31 – Hydrauliköl 27

Die hydraulischen öle müssen den folgenden Forderungen entsprechen : 27

• Anti-Schäumen und der Entlüftung 27

• Verschleißfest Anti-Zerschneiden und oxydationshemmend 27

• Rostschutz anticorrosives (Kupfer) 27

Die biologisch abbaubaren öle können benutzt werden, wenn sie den folgenden Forderungen entsprechen : 27

Die Viskosität, die nach Umweltbedingungen befürwortet wurde, ist folgende : 27

32 – Öl des Getriebemotors 28

Das empfohlene Öl ist vom Typ EP, dessen Eigentschaften den Normen MIL-L-2105 und API GL5 entsprechen 28

33 – Konservierungsöl des Zylinders 28

Wenn ein Zylinder nicht in Gebrauch ist, kann die Oberfläche der Stange des Zylinders einer korrosiven Umgebung ausgesetzt werden (Beispiel : Wenn ein neues Gerät vor Versand gelagert wird ) 28

1 Mal pro Monat, ein mit Lösungsmittel verdünntes Öl auftragen (Empfehlung : UNIL OPAL PROTECT SHX 12) 28

Verfahren : 28

34 – Schmierfett 29

35 – Verbrauchsteile 30

4 – Geschwindigkeit der Bewegungen 31

Für die Durchführung der Prüfmaßnahmen beziehen Sie sich bitte auf die nachfolgende Tabelle über den ursprünglichen Rhythmus pro Bewegung Wenn die gemessenen Testwerte nicht den nachfolgenden Angaben entsprechen : 31

• Die Maschine nicht verwenden 31

• Ein Update der Einstellungen ist erforderlich 31

Die Geschwindigkeit der Bewegungen muss stets von dem unteren Steuerpult aus geprüft werden 31

Zeitplan für Kontrollen und Wartungsarbeiten 33

1 – Inspektionsprogramm 33

Die Maschine muss regelmäßig einer Inspektion unterzogen werden und in Abständen, die den Vorschriften des Einsatzlandes entsprechen, auf jeden Fall aber mindestens einmal im Jahr Der Zweck der Inspektion ist die Auffindung von Defekten, die wäh 33

Die Inspektionen und die Wartung müssen von einem Unternehmen oder einer qualifizierte Person durchgeführt werden, deren Auswahl unter der Verantwortung des Eigentümers der Maschine erfolgt 33

Das Ergebnis dieser Arbeiten wird in einem vom Eigentümer angelegten Sicherheitsnachweisbuch festgehalten Dieses Nachweisbuch sowie die Liste des zuständigen Wartungspersonals müssen dem Arbeitsaufsichtsbeamten, der Regierung und dem dem Unterneh 33

(*) Oder entsprechend den lokalen Regelungen 33

2 – Tägliche Inspektion 33

Die tägliche Inspektion muss jeden Tag vor dem Beginn einer neuen Schicht und bei jedem Bedienerwechsel durchgeführt werden 33

Diese Inspektion erfolgt durch den Benutzer und unter seiner Verantwortung und umfasst eine visuelle und funktionelle Inspektion sowie Tests der Sicherheitssysteme der Maschine 33

Die Beschreibung der täglichen Inspektion befindet sich im Betriesbshandbuch der Maschine 33

Wir empfehlen, diese Formulare als Grundlage für Ihren Wartungsplan täglich auszufüllen und abzulegen 33

3 – Präventive Wartung 34

Die Wartungsarbeiten dürfen nur von einem kompetenten Techniker ausgeführt werden, dessen Ernennung in den Verantwortungsbereich des Eigentümers fallen und sie ermöglichen den ordnungsgemäßen Betrieb der Maschine 34

Bei schwierigen Einsatzbedingungen kann eine Reduzierung der Abstände zwischen den Wartungen erforderlich sein 34

Die ausgeführten Wartungsvorgänge müssen in einem Verzeichnis festgehalten werden 34

Bedeutung der Symbole 34

Präventive Wartung Niveau 1 – In den ersten 50H 34

Präventive Wartung Niveau 1 – Alle 2 Wochen 34

Präventive Wartung Niveau 1 – Alle 6 Monate oder 250H 35

Präventive Wartung Niveau 2 – Alle 1 Jahre oder 500H 36

Präventive Wartung Niveau 2 – Alle 2 Jahre oder 1000H 37

4 – Periodische Inspektion 38

Die periodische Inspektion ist eine gründliche Inspektion der Betriebs- und Sicherheitsmerkmale der Maschine Sie muss vor dem Verkauf oder Weiterverkauf und mindestens 1 im Jahr durchgeführt werden Die vor Ort geltenden Vorschriften enthalten ggf 38

Diese Arbeit muss durchgeführt werden nach : 38

• Wichtiger Ausbau Wiedereinbau 38

• Reparatur, welche die Hauptmaschinenteile mit betrifft 38

• Alle Unfälle mit daraus folgender Beanspruchung 38

Für diese Inspektion ist der Eigentümer verantwortlich, sie muss von einem kompetenten Techniker ausgeführt werden 38

In keinem Fall kann diese Inspektion die von der lokalen Regelung geforderten Prüfung ersetzen 38

Verwenden Sie das unten aufgeführte Programm 38

5 – Generalüberholung 40

Die Hauptinspektion ist eine gründliche Inspektion der Maschine, um die volle Funktionsfähigkeit der Maschine zu gewährleisten Sie muss nach 10 Jahren und anschließend alle 5 Jahre durchgeführt werden 40

Für diese Inspektion ist der Eigentümer verantwortlich, sie muss von einem HAULOTTE Services® Wartungstechniker oder einer qualifizierten und zugelassenen Person ausgeführt werden 40

Um sie durchzuführen, wenden Sie sich an die HAULOTTE® Filiale oder den zugelassenen Händler 40

Datenblätter Maschine 40

Gestell 41

1 – Betroffene Maschinen 41

• SIGMA 16 – SIGMA 46 – SIGMA 16 PRO – SIGMA 46 PRO 41

2 – Betroffener Bereich 41

3 – Warnung 41

4 – Risikoprävention 41

Schutzmittel, die während der gesamten Dauer der Herstellung der Modelle verwendet werden müssen 41

5 – Voraussetzungen 42

6 – Verfahren 42

• Die Maschine auf ebenem, festem und hindernisfreiem Boden positionieren (auf Stromleitungen achten) 42

• Die Maschine mit vollständig eingefahrenem Ausleger und Arm in die eingefahrene Position bringen Korbarm in Transportposition und Teleskop eingezogen 42

• Den Arbeitsbereich markieren (Absperrungen, Signalkegel, Absperrband) 42

• Den Zugang zum Bereich begrenzen (Verbotsschild) 42

• Schalten Sie den Motor aus und ziehen Sie den Zündschlüssel ab 42

• Bringen Sie einen Aufkleber “bitte nicht verwenden” auf dem Ein-/ Ausschalter an, um die anderen Mitarbeiter darüber zu informieren, dass derzeit Wartungsarbeiten an der Ausstattung stattfinden 42

Rad / Radgetriebe : 42

• Anzugsdrehmoment der 8 Bolzen prüfen : 150 Nm (110 lbfft) 42

7 – Zusätzliche Arbeiten 42

• Arbeitsbereich reinigen 42

Gestell 43

1 – Betroffene Maschinen 43

• SIGMA 16 – SIGMA 46 – SIGMA 16 PRO – SIGMA 46 PRO 43

2 – Betroffener Bereich 43

3 – Warnung 43

4 – Risikoprävention 43

Schutzmittel, die während der gesamten Dauer der Herstellung der Modelle verwendet werden müssen 43

5 – Voraussetzungen 44

6 – Verbrauchsteile 44

Hydrauliköl 44

7 – Verfahren 44

• Die Maschine auf ebenem, festem und hindernisfreiem Boden positionieren (auf Stromleitungen achten) 44

• Die Maschine mit vollständig eingefahrenem Ausleger und Arm in die eingefahrene Position bringen 44

• Den Arbeitsbereich markieren (Absperrungen, Signalkegel, Absperrband) 44

• Den Zugang zum Bereich begrenzen (Verbotsschild) 44

• Schalten Sie den Motor aus und ziehen Sie den Zündschlüssel ab 44

• Bringen Sie einen Aufkleber “bitte nicht verwenden” auf dem Ein-/ Ausschalter an, um die anderen Mitarbeiter darüber zu informieren, dass derzeit Wartungsarbeiten an der Ausstattung stattfinden 44

• Oberwagen um 90° drehen, um die Zugänglichkeit zu verbessern 44

• Abdeckung Rahmengestell öffnen 44

• Stopfen des Filters aufschrauben 1 45

• Schraube M6 in die Gewindebohrung schrauben 45

• Ersetzen Sie die gebrauchte Filterpatrone durch eine neue Patrone 45

• Stopfen schließen 1 45

• Wischen Sie die Tropfen ab und prüfen Sie auf Leckstellen des Systems 45

Ausleger 47

1 – Betroffene Maschinen 47

• SIGMA 16 – SIGMA 46 – SIGMA 16 PRO – SIGMA 46 PRO 47

2 – Betroffener Bereich 47

3 – Warnung 47

4 – Risikoprävention 47

Schutzmittel, die während der gesamten Dauer der Herstellung der Modelle verwendet werden müssen 47

5 – Voraussetzungen 48

6 – Verfahren 48

• Die Maschine auf ebenem, festem und hindernisfreiem Boden positionieren (auf Stromleitungen achten) 48

• Den Arbeitsbereich markieren (Absperrungen, Signalkegel, Absperrband) 48

• Den Zugang zum Bereich begrenzen (Verbotsschild) 48

Gleitschuhe vorne : 48

• Kasten leicht ausfahren 48

• Verschleiß der 8 Gleitschuhe kontrollieren : 48

• Wenn die Fasen ( 1 ) an den Gleitschuhen zu sehen sind, ist der Gleitschuh in Ordnung 48

• Wenn die Fasen an den Gleitschuhe nicht sichtbar sind, müssen die Gleitschuhe ausgewechselt werden (Handbuch für die korrektive Wartung) 48

Gleitschuhe hinten : 48

• Verschleiß der 2 Gleitschuhe oben kontrollieren : 48

• Wenn die Fasen ( 1 ) an den Gleitschuhen zu sehen sind, ist der Gleitschuh in Ordnung 48

• Wenn die Fasen an den Gleitschuhe nicht sichtbar sind, müssen die Gleitschuhe ausgewechselt werden (Handbuch für die korrektive Wartung) 48

Gestell 49

1 – Betroffene Maschinen 49

• SIGMA 16 – SIGMA 46 – SIGMA 16 PRO – SIGMA 46 PRO 49

2 – Betroffener Bereich 49

3 – Warnung 49

4 – Risikoprävention 49

Schutzmittel, die während der gesamten Dauer der Herstellung der Modelle verwendet werden müssen 49

5 – Voraussetzungen 50

6 – Verbrauchsteile 50

7 – Verfahren 50

• Die Maschine auf ebenem, festem und hindernisfreiem Boden positionieren (auf Stromleitungen achten) 50

• Die Maschine mit vollständig eingefahrenem Ausleger und Arm in die eingefahrene Position bringen Korbarm in Transportposition und Teleskop eingezogen 50

• Den Arbeitsbereich markieren (Absperrungen, Signalkegel, Absperrband) 50

• Den Zugang zum Bereich begrenzen (Verbotsschild) 50

• Schalten Sie den Motor aus und ziehen Sie den Zündschlüssel ab 50

• Bringen Sie einen Aufkleber “bitte nicht verwenden” auf dem Ein-/ Ausschalter an, um die anderen Mitarbeiter darüber zu informieren, dass derzeit Wartungsarbeiten an der Ausstattung stattfinden 50

• Den Füllstand des Hydrauliköls an der Füllstandsanzeige auf der Seite des Rahmens prüfen 51

• Der Füllstand muss zwischen dem Mindest- ( B ) und dem Höchststand ( A ) liegen 51

• Wenn der Füllstand unter dem Mindeststand ist ( B ) : Hydrauliköltank auffüllen ( MP0014 – Leerung des Hydrauliktanks) 51

8 – Zusätzliche Arbeiten 51

• Arbeitsbereich reinigen 51

Gestell 53

1 – Betroffene Maschinen 53

• SIGMA 16 – SIGMA 46 – SIGMA 16 PRO – SIGMA 46 PRO 53

2 – Betroffener Bereich 53

3 – Warnung 53

4 – Risikoprävention 53

Schutzmittel, die während der gesamten Dauer der Herstellung der Modelle verwendet werden müssen 53

5 – Voraussetzungen 54

6 – Verbrauchsteile 54

7 – Verfahren 54

• Die Maschine auf ebenem, festem und hindernisfreiem Boden positionieren (auf Stromleitungen achten) 54

• Die Maschine mit vollständig eingefahrenem Ausleger und Arm in die eingefahrene Position bringen 54

• Den Arbeitsbereich markieren (Absperrungen, Signalkegel, Absperrband) 54

• Den Zugang zum Bereich begrenzen (Verbotsschild) 54

• Schalten Sie den Motor aus und ziehen Sie den Zündschlüssel ab 54

• Bringen Sie einen Aufkleber “bitte nicht verwenden” auf dem Ein-/ Ausschalter an, um die anderen Mitarbeiter darüber zu informieren, dass derzeit Wartungsarbeiten an der Ausstattung stattfinden 54

• Oberwagen um 90° drehen, um die Zugänglichkeit zu verbessern 55

• Abdeckung Rahmengestell öffnen 55

• Auffangwanne unter den Hydraulikölbehälter ( 1 ) stellen 55

• Ablassstopfen unter dem Tank entfernen und das Öl vollständig ablaufen lassen 55

• Den Ablassstopfen anziehen 55

• Hydrauliköltank auffüllen 2 55

• Einige Zyklen mit der Maschine durchführen und sicherstellen, dass der ölstand zwischen dem Mindest- und Höchststand liegt 55

8 – Zusätzliche Arbeiten 56

• Ölspuren säubern 56

• Arbeitsbereich reinigen 56

Korb 57

1 – Betroffene Maschinen 57

• SIGMA 16 – SIGMA 46 – SIGMA 16 PRO – SIGMA 46 PRO 57

2 – Betroffener Bereich 57

3 – Warnung 57

4 – Risikoprävention 57

Schutzmittel, die während der gesamten Dauer der Herstellung der Modelle verwendet werden müssen 57

5 – Voraussetzungen 58

6 – Verfahren 58

• Die Maschine auf ebenem, festem und hindernisfreiem Boden positionieren (auf Stromleitungen achten) 58

• Die Maschine mit vollständig eingefahrenem Ausleger und Arm in die eingefahrene Position bringen Korbarm in Transportposition und Teleskop eingezogen 58

• Den Arbeitsbereich markieren (Absperrungen, Signalkegel, Absperrband) 58

• Den Zugang zum Bereich begrenzen (Verbotsschild) 58

• Schalten Sie den Motor aus und ziehen Sie den Zündschlüssel ab 58

• Bringen Sie einen Aufkleber “bitte nicht verwenden” auf dem Ein-/ Ausschalter an, um die anderen Mitarbeiter darüber zu informieren, dass derzeit Wartungsarbeiten an der Ausstattung stattfinden 58

Den festen Sitz der Lastmesszelle Korbseitig prüfen : 58

• Das Anzugsdrehmoment der 4 Schrauben prüfen : Drehmomentschlüssel 215 Nm (159 ftlbs) Buchsen 24 mm (094 in) mit Verlängerung 58

Den festen Sitz der Lastmesszelle Korbarmseitig prüfen : 59

• Das Anzugsdrehmoment der 4 Schrauben prüfen : Drehmomentschlüssel 215 Nm (159 ftlbs) Hülse 24 mm (094 in) 59

Korb 61

1 – Betroffene Maschinen 61

• SIGMA 16 – SIGMA 46 – SIGMA 16 PRO – SIGMA 46 PRO 61

2 – Betroffener Bereich 61

3 – Warnung 61

4 – Risikoprävention 61

Schutzmittel, die während der gesamten Dauer der Herstellung der Modelle verwendet werden müssen 61

5 – Voraussetzungen 62

6 – Verfahren 62

• Die Maschine auf ebenem, festem und hindernisfreiem Boden positionieren (auf Stromleitungen achten) 62

• Die Maschine mit vollständig eingefahrenem Ausleger und Arm in die eingefahrene Position bringen Korbarm in Transportposition und Teleskop eingezogen 62

• Den Arbeitsbereich markieren (Absperrungen, Signalkegel, Absperrband) 62

• Den Zugang zum Bereich begrenzen (Verbotsschild) 62

• Schalten Sie den Motor aus und ziehen Sie den Zündschlüssel ab 62

• Bringen Sie einen Aufkleber “bitte nicht verwenden” auf dem Ein-/ Ausschalter an, um die anderen Mitarbeiter darüber zu informieren, dass derzeit Wartungsarbeiten an der Ausstattung stattfinden 62

• Mauschlüssel 30 mm auf der mittleren Mutter des Drehzylinders positionieren 1 62

• Drehmomentschlüssel mit einer 30 mm Nuss unten an der mittleren Schraube des Schraubzylinders positionieren 2 62

• Den festen Sitz mit einem Drehmoment von 550 Nm (405 ftlbf) der mittleren Mutter des Drehzylinders prüfen 62

• Sichtprüfung der 8 Schrauben des Drehzylinders durchführen 63

Aufbau / Oberwagen 65

1 – Betroffene Maschinen 65

• SIGMA 16 – SIGMA 46 – SIGMA 16 PRO – SIGMA 46 PRO 65

2 – Betroffener Bereich 65

3 – Warnung 65

4 – Risikoprävention 65

Schutzmittel, die während der gesamten Dauer der Herstellung der Modelle verwendet werden müssen 65

5 – Voraussetzungen 66

6 – Verfahren 66

• Die Maschine auf ebenem, festem und hindernisfreiem Boden positionieren (auf Stromleitungen achten) 66

• Die Maschine mit vollständig eingefahrenem Ausleger und Arm in die eingefahrene Position bringen Korbarm in Transportposition und Teleskop eingezogen 66

• Den Arbeitsbereich markieren (Absperrungen, Signalkegel, Absperrband) 66

• Den Zugang zum Bereich begrenzen (Verbotsschild) 66

• Schalten Sie den Motor aus und ziehen Sie den Zündschlüssel ab 66

• Bringen Sie einen Aufkleber “bitte nicht verwenden” auf dem Ein-/ Ausschalter an, um die anderen Mitarbeiter darüber zu informieren, dass derzeit Wartungsarbeiten an der Ausstattung stattfinden 66

61 – Festziehen Gestell / Drehkranz 66

62 – Festziehen Oberwagen / Drehkranz 67

Gestell 71

1 – Betroffene Maschinen 71

• SIGMA 16 – SIGMA 46 – SIGMA 16 PRO – SIGMA 46 PRO 71

2 – Betroffener Bereich 71

3 – Warnung 71

4 – Risikoprävention 72

Schutzmittel, die während der gesamten Dauer der Herstellung der Modelle verwendet werden müssen 72

5 – Voraussetzungen 72

6 – Verbrauchsteile 72

7 – Verfahren 72

• Die Maschine auf ebenem, festem und hindernisfreiem Boden positionieren (auf Stromleitungen achten) 72

• Die Maschine mit vollständig eingefahrenem Ausleger und Arm in die eingefahrene Position bringen Korbarm in Transportposition und Teleskop eingezogen 72

• Den Arbeitsbereich markieren (Absperrungen, Signalkegel, Absperrband) 72

• Den Zugang zum Bereich begrenzen (Verbotsschild) 72

• Schalten Sie den Motor aus und ziehen Sie den Zündschlüssel ab 73

• Bringen Sie einen Aufkleber “bitte nicht verwenden” auf dem Ein-/ Ausschalter an, um die anderen Mitarbeiter darüber zu informieren, dass derzeit Wartungsarbeiten an der Ausstattung stattfinden 73

Schwenklager fetten : 73

• Höchstdruckfett verwenden 73

• Gelenke zwischen Schwenklager und Gestell schmieren : 73

• Die 2 Stopfen entfernen 73

• Die 2 Stellen mit einer Fettpresse fetten : Pumpen, bis ein Widerspand zu spüren ist oder das Schmierfett austritt 73

• Die 2 Schmierstellen reinigen 73

• Die Stopfen schließen 73

Lenkgestänge schmieren : 73

• Höchstdruckfett verwenden 73

• Lenkgestänge schmieren : 73

• Stopfen entfernen 73

• Stellen mit Fettpresse schmieren Pumpen, bis ein Widerspand zu spüren ist oder das Schmierfett austritt 73

• Schmierstelle reinigen 73

• Stopfen schließen 73

Ausleger 75

1 – Betroffene Maschinen 75

• SIGMA 16 – SIGMA 46 – SIGMA 16 PRO – SIGMA 46 PRO 75

2 – Betroffener Bereich 75

3 – Warnung 75

4 – Risikoprävention 75

Schutzmittel, die während der gesamten Dauer der Herstellung der Modelle verwendet werden müssen 75

5 – Voraussetzungen 76

6 – Verbrauchsteil 76

7 – Verfahren 76

• Die Maschine auf ebenem, festem und hindernisfreiem Boden positionieren (auf Stromleitungen achten) 76

• Die Maschine mit vollständig eingefahrenem Ausleger und Arm in die eingefahrene Position bringen Korbarm in Transportposition und Teleskop eingezogen 76

• Den Arbeitsbereich markieren (Absperrungen, Signalkegel, Absperrband) 76

• Den Zugang zum Bereich begrenzen (Verbotsschild) 76

• Schalten Sie den Motor aus und ziehen Sie den Zündschlüssel ab 76

• Bringen Sie einen Aufkleber “bitte nicht verwenden” auf dem Ein-/ Ausschalter an, um die anderen Mitarbeiter darüber zu informieren, dass derzeit Wartungsarbeiten an der Ausstattung stattfinden 76

• Ausleger reinigen : 77

• Ausleger vollständig ausfahren 77

• Die 4 Seiten des Auslegers mit einem sauberen Tuch reinigen 77

• Ausleger schmieren : 77

• Ein Fett für Teleskopausleger verwenden 77

• Die 4 Seiten des Auslegers mit einer Bürste fetten 77

• Ausleger ein- und ausfahren, damit sich das Fett verteilt 77

• Überschüssiges Fett an den Gleitschuhen reinigen 77

Gestell 79

1 – Betroffene Maschinen 79

• SIGMA 16 – SIGMA 46 – SIGMA 16 PRO – SIGMA 46 PRO 79

2 – Betroffener Bereich 79

3 – Warnung 79

4 – Risikoprävention 79

Schutzmittel, die während der gesamten Dauer der Herstellung der Modelle verwendet werden müssen 79

5 – Voraussetzungen 80

6 – Verbrauchsteile 80

7 – Verfahren 80

• Die Maschine auf ebenem, festem und hindernisfreiem Boden positionieren (auf Stromleitungen achten) 80

• Die Maschine mit vollständig eingefahrenem Ausleger und Arm in die eingefahrene Position bringen Korbarm in Transportposition und Teleskop eingezogen 80

• Den Arbeitsbereich markieren (Absperrungen, Signalkegel, Absperrband) 80

• Den Zugang zum Bereich begrenzen (Verbotsschild) 80

• Schalten Sie den Motor aus und ziehen Sie den Zündschlüssel ab 80

• Bringen Sie einen Aufkleber “bitte nicht verwenden” auf dem Ein-/ Ausschalter an, um die anderen Mitarbeiter darüber zu informieren, dass derzeit Wartungsarbeiten an der Ausstattung stattfinden 80

• Maschine mittels eines Hebegeräts anheben 81

• Holzkeile unter dem Rahmen positionieren 81

• Maschine auf die Keile stellen 81

• Radmuttern aufschrauben 81

• Ein Hebegerät positionieren, um das Rad zu stützen 81

• Letzte Mutter entfernen 81

• Rad herausziehen 81

• Eine Auffangwanne unter das Radgetriebe stellen 81

• Füll ( 1 ) und Ablassstopfen ( 2 ) öffnen 81

• Öl herausfließen lassen 81

• Ablassstopfen ( 1 ) schließen 81

• Ölspuren säubern 81

• Niveauschraube ( 3 ) öffnen 82

• Mit einem Trichter, 1 l (022 gal US) des empfohlenen Öls einfüllen 82

• Der Füllstand ist korrekt, wenn das Öl durch die Niveaubohrung läuft 82

• Den Füllstopfen ( 2 ) und die Niveauschraube ( 3 ) schließen 82

• Arbeitsbereich reinigen 82

• Das Rad mittels eines Hebegeräts wieder anbringen 82

• Radmuttern manuell einschrauben 82

• Die Muttern mit einem Drehmomentschlüssel über Kreuz mit einem Drehmoment von 150 Nm (110 lbfft) festziehen 82

• Maschine mittels eines Hebegeräts anheben 83

• Holzkeile unter dem Rahmen wegziehen 83

• Maschine auf dem Boden aufsetzen 83

Aufbau / Oberwagen 85

1 – Betroffene Maschinen 85

• SIGMA 16 – SIGMA 46 – SIGMA 16 PRO – SIGMA 46 PRO 85

2 – Betroffener Bereich 85

3 – Warnung 85

4 – Risikoprävention 85

Schutzmittel, die während der gesamten Dauer der Herstellung der Modelle verwendet werden müssen 85

5 – Voraussetzungen 86

6 – Verbrauchsteile 86

7 – Verfahren 86

• Die Maschine auf ebenem, festem und hindernisfreiem Boden positionieren (auf Stromleitungen achten) 86

• Die Maschine mit vollständig eingefahrenem Ausleger und Arm in die eingefahrene Position bringen Korbarm in Transportposition und Teleskop eingezogen 86

• Den Arbeitsbereich markieren (Absperrungen, Signalkegel, Absperrband) 86

• Den Zugang zum Bereich begrenzen (Verbotsschild) 86

• Schalten Sie den Motor aus und ziehen Sie den Zündschlüssel ab 86

• Bringen Sie einen Aufkleber “bitte nicht verwenden” auf dem Ein-/ Ausschalter an, um die anderen Mitarbeiter darüber zu informieren, dass derzeit Wartungsarbeiten an der Ausstattung stattfinden 86

• Gebrauchte Drehschraube fetten : 86

• Lager fetten : 87

• Lager fetten : 87

• Arm anheben, durch einen Keil unter der Achse des Hubzylinders sichern 87

• Innen im Drehkranz : 87

• Die Zähne des Drehkranzes fetten : 87

Um den Kranz richtig zu schmieren, den Oberwagen mehrmals drehen, um an alle Zähne zu gelangen 87

Gestell 89

1 – Betroffene Maschinen 89

• SIGMA 16 – SIGMA 46 – SIGMA 16 PRO – SIGMA 46 PRO 89

2 – Betroffener Bereich 89

3 – Warnung 89

4 – Risikoprävention 90

Schutzmittel, die während der gesamten Dauer der Herstellung der Modelle verwendet werden müssen 90

5 – Voraussetzungen 90

6 – Verbrauchsteil 90

Option EASY : 90

Option AUTO : 90

7 – Verfahren 90

• Die Maschine auf ebenem, festem und hindernisfreiem Boden positionieren (auf Stromleitungen achten) 90

• Die Maschine mit vollständig eingefahrenem Ausleger und Arm in die eingefahrene Position bringen Korbarm in Transportposition und Teleskop eingezogen 90

• Den Arbeitsbereich markieren (Absperrungen, Signalkegel, Absperrband) 90

• Den Zugang zum Bereich begrenzen (Verbotsschild) 90

• Schalten Sie den Motor aus und ziehen Sie den Zündschlüssel ab 91

• Bringen Sie einen Aufkleber “bitte nicht verwenden” auf dem Ein-/ Ausschalter an, um die anderen Mitarbeiter darüber zu informieren, dass derzeit Wartungsarbeiten an der Ausstattung stattfinden 91

• Maschine in Wartungskonfiguration setzen S Abbildung MS0360 Konfigurierung der Wartung 91

71 – Verfahren für das manuelle Befüllen der Batterien (Option EASY) 91

72 – Verfahren für das automatische Befüllen der Batterien (Option AUTO) 92

8 – Zusätzliche Arbeiten 92

• Arbeitsbereich reinigen 92

Korbarm 93

1 – Betroffene Maschinen 93

• SIGMA 16 – SIGMA 46 – SIGMA 16 PRO – SIGMA 46 PRO 93

2 – Betroffener Bereich 93

3 – Warnung 93

4 – Risikoprävention 93

Schutzmittel, die während der gesamten Dauer der Herstellung der Modelle verwendet werden müssen 93

5 – Voraussetzungen 94

6 – Verfahren 94

• Die Maschine auf ebenem, festem und hindernisfreiem Boden positionieren (auf Stromleitungen achten) 94

• Die Maschine mit vollständig eingefahrenem Ausleger und Arm in die eingefahrene Position bringen Korbarm in Transportposition und Teleskop eingezogen 94

• Den Arbeitsbereich markieren (Absperrungen, Signalkegel, Absperrband) 94

• Den Zugang zum Bereich begrenzen (Verbotsschild) 94

• Schalten Sie den Motor aus und ziehen Sie den Zündschlüssel ab 94

• Bringen Sie einen Aufkleber “bitte nicht verwenden” auf dem Ein-/ Ausschalter an, um die anderen Mitarbeiter darüber zu informieren, dass derzeit Wartungsarbeiten an der Ausstattung stattfinden 94

• Mauschlüssel 36 mm auf der mittleren Mutter des Drehzylinders positionieren 1 94

• Drehmomentschlüssel mit einer 36 mm Nuss unten an der mittleren Schraube des Schraubzylinders positionieren 2 94

• Den festen Sitz mit einem Drehmoment von 800 Nm (590 ftlbf) der mittleren Mutter des Drehzylinders prüfen 94

• Sichtprüfung der 8 Schrauben des Drehzylinders durchführen 94

Gestell 95

1 – Betroffene Maschinen 95

• SIGMA 16 – SIGMA 46 – SIGMA 16 PRO – SIGMA 46 PRO 95

2 – Betroffener Bereich 95

3 – Warnung 95

4 – Risikoprävention 95

Schutzmittel, die während der gesamten Dauer der Herstellung der Modelle verwendet werden müssen 95

5 – Voraussetzungen 96

6 – Verfahren 96

• Die Maschine auf ebenem, festem und hindernisfreiem Boden positionieren (auf Stromleitungen achten) 96

• Die Maschine mit vollständig eingefahrenem Ausleger und Arm in die eingefahrene Position bringen Korbarm in Transportposition und Teleskop eingezogen 96

• Den Arbeitsbereich markieren (Absperrungen, Signalkegel, Absperrband) 96

• Den Zugang zum Bereich begrenzen (Verbotsschild) 96

• Die Maschine auf ebenem, festem und hindernisfreiem Boden positionieren (auf Stromleitungen achten) 96

• Den Arbeitsbereich markieren (Absperrungen, Signalkegel, Absperrband) 96

• Die Maschine absenken 96

• Den Oberwagen um 90 ° drehen 96

• Schalten Sie den Motor aus und ziehen Sie den Zündschlüssel ab 96

• Bringen Sie einen Aufkleber “bitte nicht verwenden” auf dem Ein-/ Ausschalter an, um die anderen Mitarbeiter darüber zu informieren, dass derzeit Wartungsarbeiten an der Ausstattung stattfinden 96

• Maschine in Wartungskonfiguration setzen S Abbildung MS0360 Konfigurierung der Wartung 96

• Abdeckung abnehmen 97

• Feder nach hinten ziehen 97

• Kohlebürste aus ihrer Halterung entfernen 97

• Die Länge der Kohlebürste prüfen 97

• Bolzen ( 1 ) lösen 98

• Kohlebürste herausnehmen 98

• Motor mit Druckluft von Kohlestaub befreien 98

Einbau : 98

• Den Bolzen der neuen Kohlbürste anziehen 98

• Kohlebürste in ihrer Halterung positionieren 98

• Feder an der Kohlebürste wieder anbringen 98

• Abdeckung wieder einbauen 98

Aufbau / Oberwagen 99

1 – Konfiguration 99

Ihre eigene Sicherheit und die Sicherheit der Personen in der Umgebung sind wichtig 99

Eine saubere Arbeitsumgebung muss gewährleistet sein, damit das Maschinensystem nicht verunreinigt wird 99

Vor jeder Wartungsarbeit ist die Maschine in Wartungskonfiguration zu setzen 99

Konfigurierung der Wartung : 99

1 Die Maschine muss auf festem und horizontalem Untergrund stehen 99

2 Die Maschine vollständig absenken 99

3 Zum Abschalten der elektrischen Stromversorgung Not- Aus-Taster drücken 99

4 Dorn für die Arretierung des Oberwagens positionieren 99

Operationelle Konfigurierung : 99

5 Dorn für die Arretierung des Oberwagens herausziehen 99

6 Ziehen Sie die Notausschalter 99

Gestell101

1 – Betroffener Bereich101

2 – Warnung101

3 – Risikoprävention102

Schutzmittel, die während der gesamten Dauer der Herstellung der Modelle verwendet werden müssen102

4 – Voraussetzungen102

5 – Konfigurierung der Wartung103

• Die Maschine auf ebenem, festem und hindernisfreiem Boden positionieren (auf Stromleitungen achten)103

• Den Arbeitsbereich markieren (Absperrungen, Signalkegel, Absperrband)103

• Die Maschine absenken103

• Den Zugang zum Bereich begrenzen (Verbotsschild)103

• Schalten Sie die Zündung aus und ziehen Sie den Schlüssel ( 1 ) des Netzschalters ab103

• Bringen Sie einen Aufkleber “bitte nicht verwenden” auf dem Ein-/ Ausschalter an, um die anderen Mitarbeiter darüber zu informieren, dass derzeit Wartungsarbeiten an der Ausstattung stattfinden104

• Sicherheitsschalter deaktivieren (Geöffnete Position)104

• Offener Kreislauf: Griff vertikal104

• Geschlossener Kreislauf: Griff waagerecht104

• Die 2 Verriegelungen auf jeder Seite des Batteriefachs entriegeln104

• Abdeckung abbauen104

Für jedes Batteriefach :105

• Kabel zunächst mit einem isolierten 14 mm Schlüssel aus der negativen Klemme ( A ) ziehen105

• Dann das Kabel aus der negativen Klemme ( B ) ziehen105

• Isolierkappen auf die Batterieklemmen setzen105

• Kabel in das Loch des Rahmens drücken105

6 – In Einsatzstellung bringen105

• Gehen Sie in umgekehrter Reihenfolge vor105

• Zunächst mit einem isolierten Schlüssel 14 mm das Kabel an der positiven Klemme ( A ) anbringen105

• Dann das Kabel an der negativen Klemme ( B ) anbringen105

• Tragen Sie Kontaktfett auf die Kabelschuhe auf, bevor Sie sie wieder anschließen105

• Mit dem isolierten Drehmomentschlüssel die Muttern der Batterien mit einem Anzugsdrehmoment von 11,5 Nm anziehen105

• Die Isolierkappen ordnungsgemäß auf die Batterieklemmen setzen105

• Sicherheitsschalter aktivieren (Geschlossener Kreislauf: Griff waagerecht)105

• Das Etikett „NICHT VERWENDEN” vom unteren Steuerpult entfernen105

Elektrisches und hydraulisches Schaltbild107

https://wwwe-technical-informationcom107

1 – Elektrisches Schaltbild108

Elektrischer Teil – 4000711250 F folio 02108

Unterer Teil – PCB – 4000711250 F folio 03109

Konverter – 4000711250 F folio 04110

SPU 1/3 + CLUSTER – 4000711250 F folio 05111

SPU 2/3 – 4000711250 F folio 06112

SPU 3/3 – 4000711250 F folio 07113

Korb-Bereich-Knoten B 1/2 – 4000711250 F folio 08114

Korb-Bereich-Knoten B 2/2 – 4000711250 F folio 09115

Option – 4000711250 F folio 10116

Systemarchitektur – 4000711250 F folio 11117

2 – Hydraulikschema118

SIGMA16 – SIGMA16 PRO – 4000700920 G – 1/2118

SIGMA16 – SIGMA16 PRO – 4000700920 G – 2/2119

Aufzeichnungen121

1 – Arbeitseinsatzregister121

Das Arbeitseinsatzregister ermöglicht die Nachverfolgung der während oder außerhalb des Wartungsprogramms durchgeführten Wartungs- und Reparaturarbeiten121

IMAGES PREVIEW OF THE MANUAL: